激光设备行业研报:焊接技术迭代升级,智能焊接应用空间广阔

发布日期:2025年04月27日

焊接技术持续升级迭代,智能焊接机器人通过集成视觉传感器、激光传感器等高精度感知设备,结合人工智能算法实现焊缝的实时识别、路径自动生成与动态优化,极大减少对人工示教的依赖,推动智能制造体系的全面升级,走入非标应用场景。

摘 要

焊接技术持续升级迭代,智能焊接机器人走入非标应用场景。智能焊接机器人通过集成视觉传感器、激光传感器等高精度感知设备,结合人工智能算法实现焊缝的实时识别、路径自动生成与动态优化,极大减少对人工示教的依赖,推动智能制造体系的全面升级。相较于传统示教型机器人,智能焊接机器人在精密电子器件、汽车轻量化构件等非标焊接领域展现突出优势,尤其适合多品种小批量生产场景。

焊工短缺催生替代需求,政策多维推动智能焊接加速普及。随着我国焊工总缺口逼近349万人,60后、70后焊工合计占比超六成,产业“青黄不接”压力显现。若以一台焊接机器人可替代2.5名焊工计算,智能焊接机器人潜在市场空间达140万台。国家持续发布《制造业可靠性提升实施意见》《工业设备更新方案》等政策文件,加快智能制造与焊接自动化落地,焊接机器人渗透率有望快速提升。

机器替人性价比优势凸显,成本回收周期短。根据工博士智能制造平台的信息,智能机器人的焊接速度一般为50~160 cm/min,而手工焊接速度为40~60 cm/min。考虑到不同焊接情景下焊接速度的差异,我们分析了最差情况(即一台智能机器人仅能替代一名焊工)、一般情况(即一台机器人可替代1.5名焊工)和最好情况(即一台机器人可替代2.5名焊工)。结果显示,即使在最差情况下,使用智能焊接机器人也能够在4年内覆盖人工焊接成本,并在十年内节约1050万元。在最好情况下,使用智能焊接机器人首年即可覆盖成本,十年周期内节省高达2700万元。

非标焊接场景应用需求迫切,钢结构与船舶领域加速渗透。中国钢结构协会数据显示,2023年全国钢结构加工量已达1.12亿吨,当前行业面临自动化水平低、人工依赖度高的痛点。据高工机器人(GGII)测算,钢结构加工总量中约有60%存在智能焊接需求。船舶制造同样面临焊缝结构复杂、小批量定制化生产等挑战,催生机器人替代刚需。高工机器人报告显示,2024年中国船级社持证焊工约18.78万人,智能焊接机器人替代需求空间广阔。

风险提示:政策落地情况不及预期的风险、整体产业进展及技术发展不及预期的风险、安全性及经济性不及预期的风险。

正 文

一、焊接技术不断升级,智能焊接机器人为新方向

(一)焊接技术为现代工业基石的一部分

焊接技术作为现代工业的基石,通过高温或压力实现材料的原子级结合,广泛应用于汽车、航空航天、建筑、能源等核心领域。其精度与效率直接决定了工业产品的结构强度和生产成本。例如,汽车车身的高强度钢板连接、飞机发动机的耐高温焊接,以及核电站管道的安全密封,均依赖焊接技术实现可靠性和规模化生产。

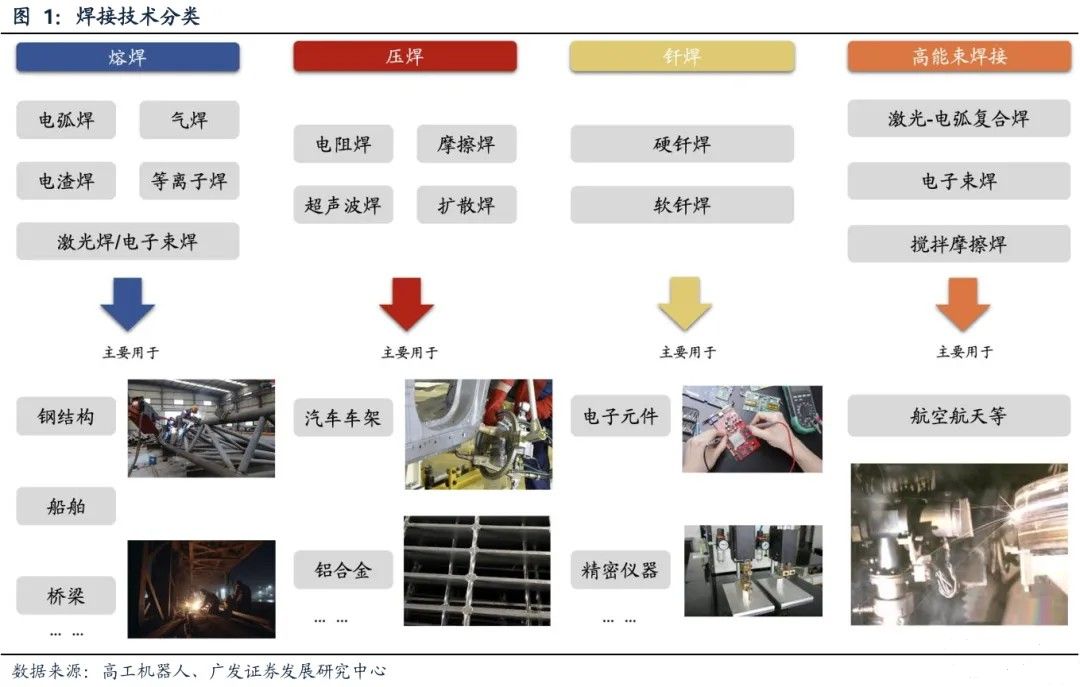

根据热源和工艺差异,焊接主要分为熔焊、压焊和钎焊三大类。(1)熔焊通过熔化母材实现连接,如电弧焊(手工焊、埋弧焊)适用于钢结构建筑和船舶制造。(2)压焊(如电阻焊、摩擦焊)无需填充材料,常用于汽车车架点焊和铝合金薄板加工。(3)钎焊则利用低熔点合金连接异种材料,在电子元器件和精密仪器中尤为关键。近年来,激光焊、电子束焊等新型技术突破传统局限,例如航空航天领域采用激光-电弧复合焊实现钛合金的高效深熔焊接,而微电子行业则依赖超声波焊完成芯片引线的精密连接。

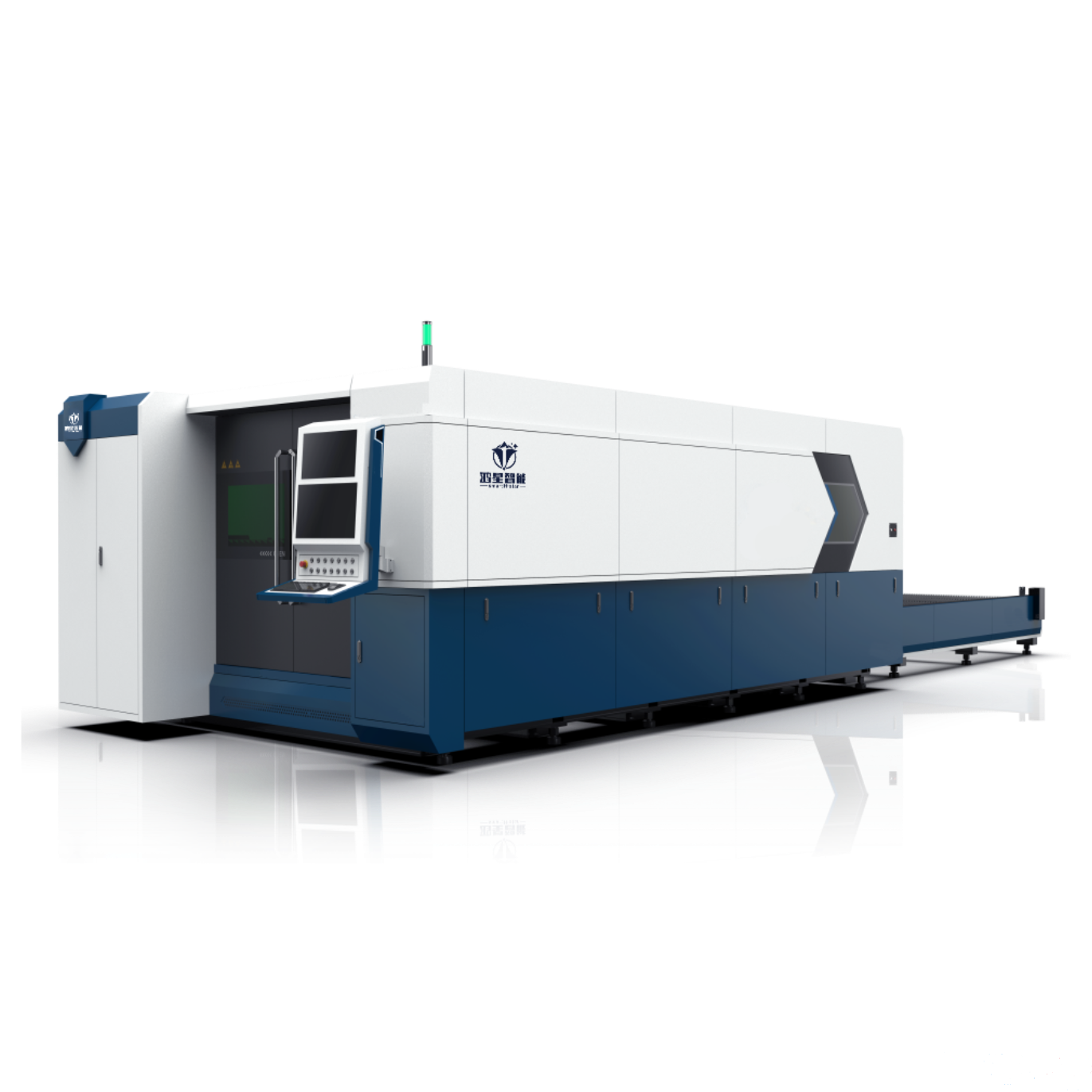

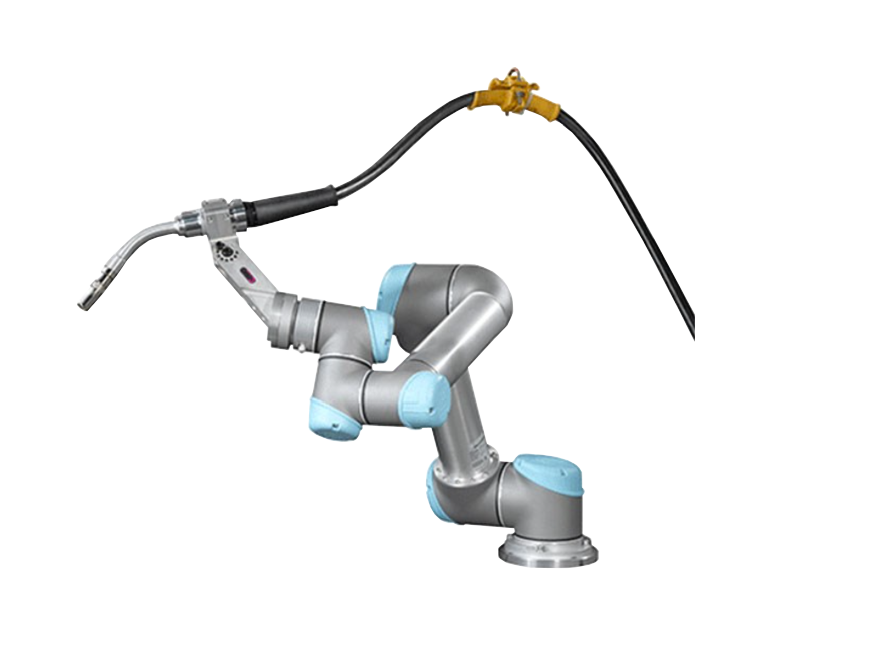

焊接机器人是融合多学科技术的现代化工业装备。焊接机器人由机器人本体和焊接配套设备两部分构成。本体部分以六轴机械臂为核心,包含控制系统、精密减速机及伺服电机等关键零部件;焊接配套设备则涵盖焊接电源、专用焊枪和自动送丝装置等。这类设备通过集成人工智能和传感器技术,能够实现高精度、高稳定性的自动化焊接。

焊接机器人按工艺可分为四大主流类型,覆盖不同工业场景。根据高工咨询数据,点焊与弧焊机器人占据市场90%的份额。点焊机器人主要用于汽车制造业的薄板焊接,典型应用包括整车外壳拼装,需搭配160-210kg级重型机械臂,目前市场仍由发那科、ABB等外资企业主导。弧焊机器人则适配6-20kg级轻型机械臂,凭借对复杂焊缝轨迹的精确控制能力,广泛应用于汽摩配件、3C电子等领域,成为国产厂商竞争的主战场。此外,激光焊接和搅拌摩擦焊等新型技术正在新能源汽车、航空航天领域加速渗透。

(二)智能焊接机器人技术日益成熟

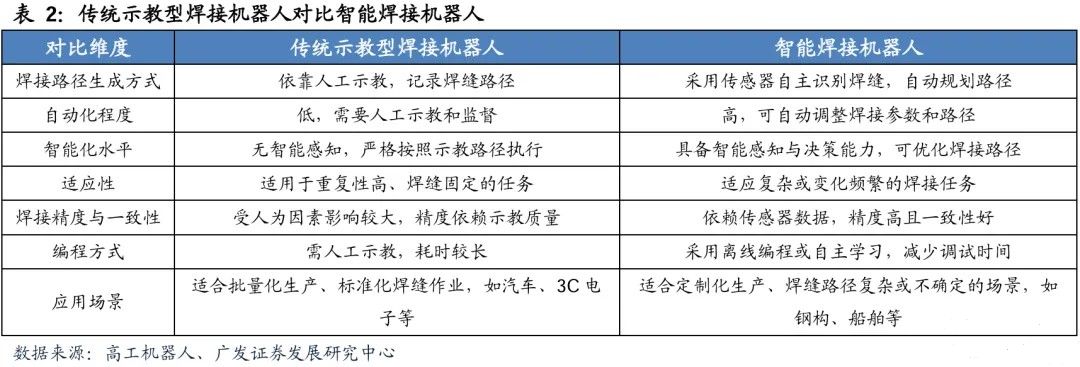

按照机器人加工路径生成的方式不同,焊接机器人可分为传统示教型与智能焊接机器人两类。传统示教型焊接机器人采用"示教-再现"模式,依赖人工手动引导焊枪轨迹并记录动作参数,形成固定程序化焊接路径;而智能焊接机器人通过集成视觉传感器、激光传感器等高精度感知设备,结合人工智能算法实现焊缝的实时识别、路径自动生成与动态优化,极大减少人工示教的依赖,显著提升作业灵活性。

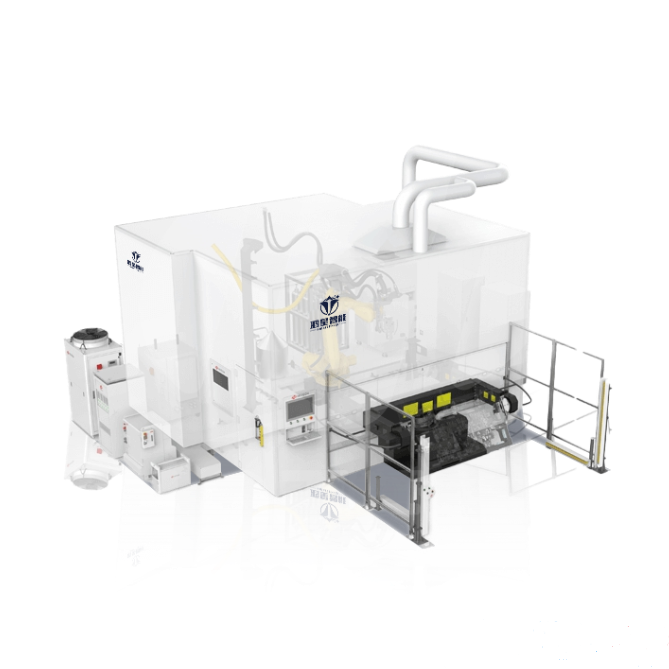

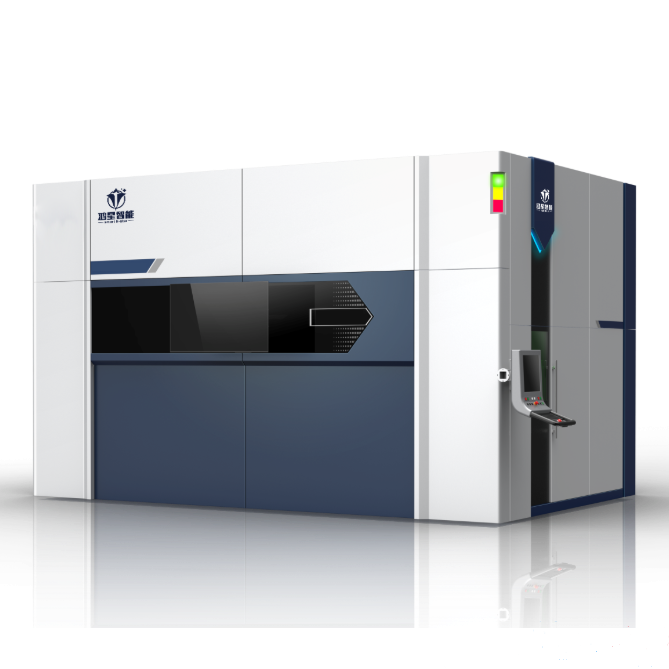

一套完整的智能焊接机器人系统由智能控制系统、视觉传感与跟踪模块、离线编程平台及机器人本体构成。其核心在于离线编程软件的支持:用户可在虚拟环境中完成焊缝建模、路径规划与工艺仿真,通过预设参数自动调整焊接电流、速度等工艺参数,并验证路径合理性,极大缩短调试周期。相较于传统模式,智能机器人具备多维优势——基于深度学习的决策系统可根据材料特性、工件形变实时优化焊接策略,高精度传感器确保毫米级定位稳定性,柔性化设计使其兼容多类型焊枪与工艺需求,同时通过安全防护机制降低操作风险。

随着人工智能与物联网技术的深度融合,智能焊接机器人正从“半自主”向“全自主”演进。其技术突破体现在两方面:一是通过强化学习实现焊接缺陷的在线修复与工艺参数的自我迭代优化;二是借助数字孪生技术构建虚实映射系统,进一步提升复杂曲面焊接的适应性。相较于传统示教型机器人,智能版本在精密电子器件、汽车轻量化构件等非标焊接领域展现突出优势,尤其适合多品种小批量生产场景。未来,随着5G远程控制与边缘计算技术的普及,焊接机器人将实现跨平台协同作业与云端知识共享,推动智能制造体系的全面升级。

智能焊接机器人已取得关键性突破,特别是在3D视觉与焊缝识别方面。2024年6月,由广东省机械工程学会组织的鉴定会确认,瑞集科技“3D视觉引导免示教焊接机器人系统”打破了传统自动化焊接对示教依赖,能够在复杂三维环境中实现自主识别与路径规划。其“云-边-端”架构下的专家系统支持多品种、小批量柔性生产,显著拓宽了自动化应用边界,为非标准化制造环境提供了有力支持。

焊接自动化已成为智能制造升级的关键支点。船舶、钢结构、重型装备等行业对高质量、低成本焊接工艺的刚性需求,为智能焊接机器人的快速普及提供了现实基础。随着国产焊接机器人性能日益逼近国际水平,领先企业正凭借技术整合力和产业链协同力,在智能焊接市场中加速形成竞争优势。

二、焊工缺口较大,智能焊接机器人空间广阔

(一)焊工短缺持续加剧,政策合力推动机器人替代

我国焊工资源持续紧缺,行业对替代方案的需求日益迫切。2022年第四季度,焊工在全国“最缺工”排行榜中位列第12位。根据《中国青年报》数据,到2024年我国高级焊工缺口或达40万人,整体焊工需求缺口高达349万人。若以一台焊接机器人可替代2.5名焊工计算,潜在市场空间达140万台。同时,焊工年龄结构老化加剧,60后、70后焊工合计占比达61%,而90后仅占13%,行业面临“青黄不接”的严峻现实。

焊工岗位恶劣的工作环境和健康风险,进一步加剧了年轻人对该职业的疏离。高温、高噪音、电磁辐射、强光及粉尘污染使焊接工作不再具有吸引力,尽管薪资水平不低。在此背景下,制造业加快引入智能化、自动化焊接方案以应对人才紧缺,提高焊接质量和效率,智能焊接机器人成为“机器替人”的关键技术突破口。

政策支持推动智能焊接机器人普及。自《“十三五”智能制造发展规划》起,国家层面便持续推动智能制造在焊接环节的广泛应用。随后发布的《推动制造业高质量发展的指导意见》及《十四五制造业发展规划》等文件,均将智能焊接技术视为提升产业链现代化水平的核心手段,重点扶持汽车、轨道交通、船舶等重点行业的产业化落地。

政府持续完善技术标准体系,并推动设备更新换代。2020年《智能化制造标准白皮书》明确了自动化焊接系统的技术规范;2023年《制造业可靠性提升实施意见》聚焦提高设备可靠性;2024年《推动工业领域设备更新实施方案》强调加快智能制造设备升级。这些政策构成稳定、连续的政策环境,为智能焊接机器人行业的快速发展奠定了坚实基础。

(二)市场需求稳步提升,经济性优势日益凸显

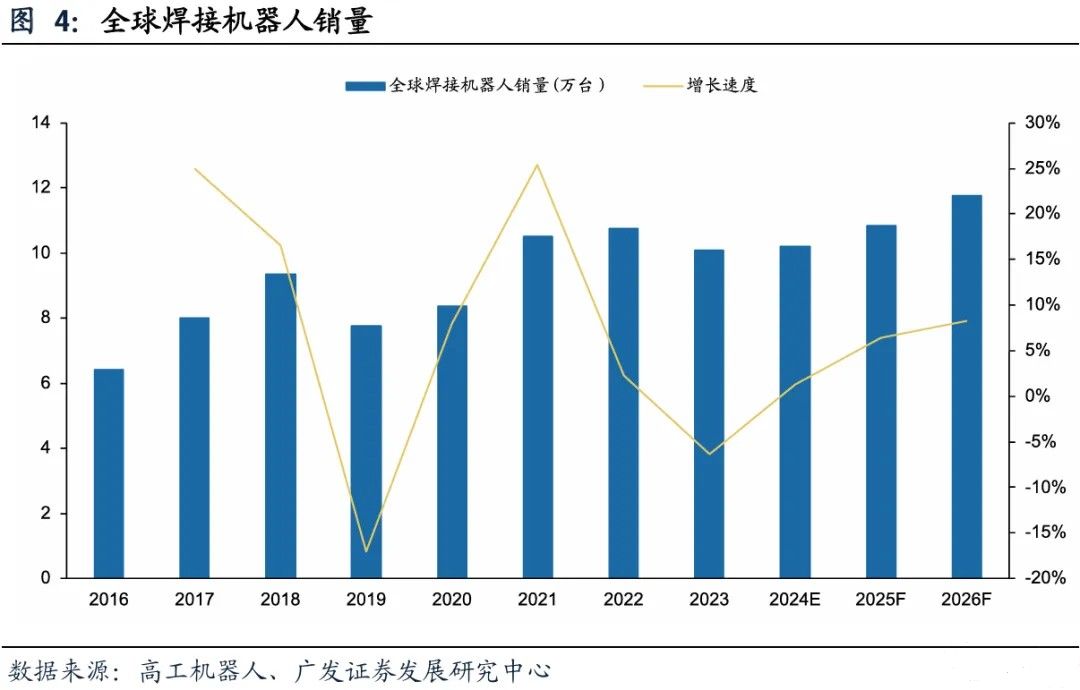

全球焊接机器人市场呈稳步增长态势。根据高工咨询数据,2016年至2024年,全球焊接机器人销量从6.42万台提升至预计10.2万台。未来2025年、2026年销量预计分别为10.85万台和11.75万台,同比增长6%和8%,行业发展进入稳健扩张阶段。

智能焊接机器人在钢结构领域的应用已形成显著的经济效益优势。柏楚电子定向募集说明书显示,我国焊工平均每年可以完成400吨焊接任务。以年产10万吨的钢结构生产线为例,人工焊接需配备25名焊工。若全面采用智能焊接系统,配合中国电建实践经验,即单台机器人工作效率可达熟练焊工的1.5倍且可由1名操作员同时管理2台设备,按焊工年薪15万元、机器成本30万元计,十年周期内可节约成本约1,890万元。

不同替代效率下,机器人依然具备较高的投资回报率。根据工博士智能制造平台的信息,智能机器人的焊接速度一般为50~160 cm/min,而手工焊接速度为40~60 cm/min。考虑到不同焊接情景下焊接速度的差异,我们分析了最差情况(即一台智能机器人仅能替代一名焊工)、一般情况(即一台机器人可替代1.5名焊工)和最好情况(即一台机器人可替代2.5名焊工)。结果显示,即使在最差情况下,使用智能焊接机器人也能够在4年内覆盖人工焊接成本,并在十年内节约1,050万元。在最好情况下,使用智能焊接机器人首年即可覆盖成本,十年周期内节省高达2,700万元。此外,焊接机器人可24小时不间断作业,不受疲劳和休息等因素的影响,显著提升了焊接效率,确保了工程进度的按计划推进。这表明,随着机器人技术的进步和人工成本的变化,智能焊接的经济性有望进一步提升,长期来看,其替代人工的趋势将愈加明显。

(三)非标焊接市场应用广阔,钢结构与船舶领域加速渗透

1. 钢结构行业分析

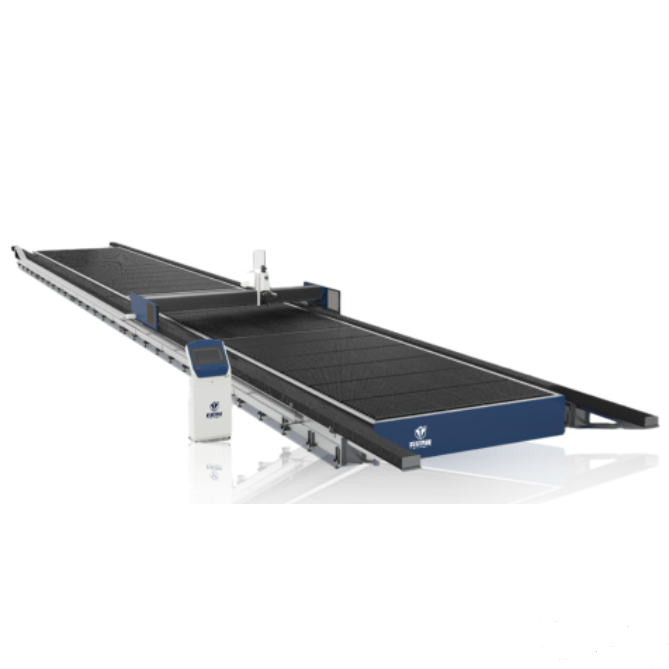

中国钢结构行业在政策引导下加速向高端制造转型。根据2021年发布的《钢结构行业“十四五”规划及2035年远景目标》,国家明确要求到2025年钢结构年用量提升至1.4亿吨,2035年突破2亿吨并全面实现智能化建造。政策支持下,行业规模持续扩张,中国钢结构协会数据显示,2023年全国钢结构加工量已达1.12亿吨,同比增长10.5%。然而,当前行业仍面临核心挑战,面临自动化水平低、人工依赖度高的痛点。

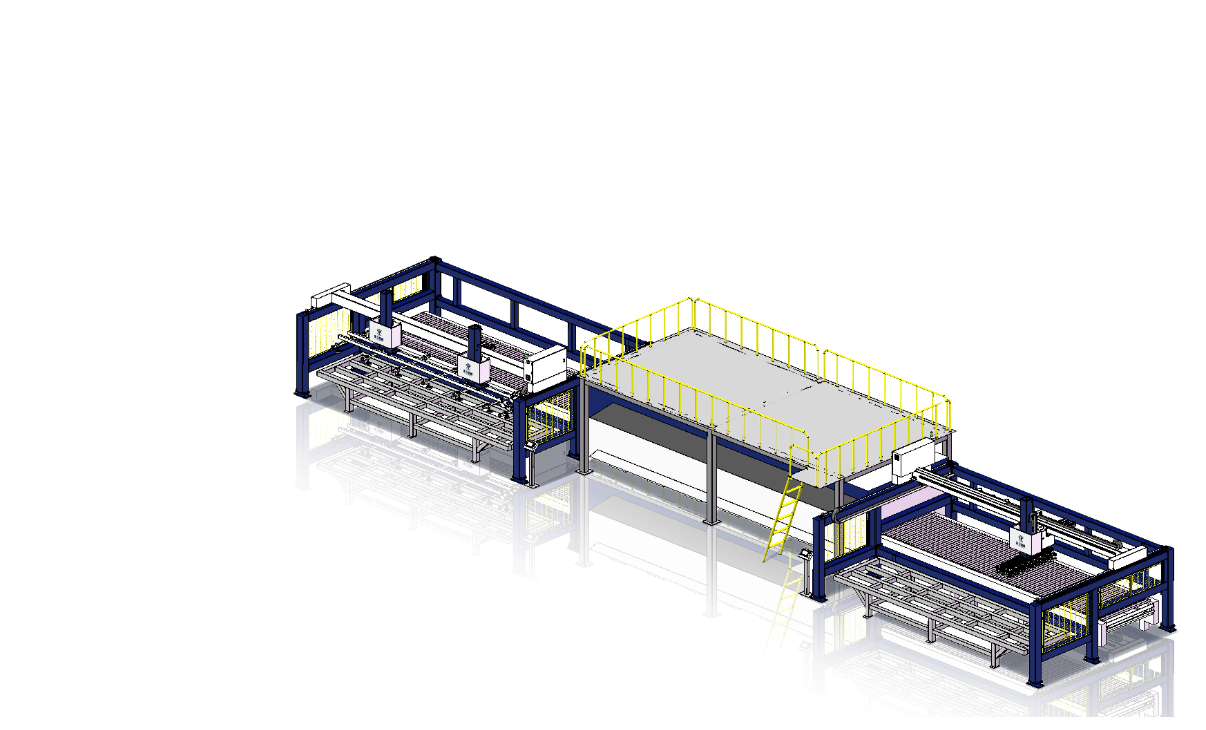

供需矛盾倒逼行业加速智能化转型。据高工机器人(GGII)测算,钢结构加工总量中约有60%存在智能焊接需求。参考前文关于智能焊接机器人渗透率的估测,结合每万吨钢材需10台设备的行业标准,2025年钢结构产量预计增至1.35亿吨,将直接催生1.22万台智能焊接机器人需求。根据柏楚电子2021年报告,智能焊接机器人工作站价格约为28万元一台。长期来看,按单台设备均价25万元估算,2025年预计市场规模将突破30亿元。这一增长逻辑基于两大核心驱动力:一是钢结构产量年均10%的稳定增速,二是智能化渗透率从当前不足10%向规划目标的快速提升,形成“规模扩张+技术替代”的双重增长曲线。

2. 船舶行业分析

船舶行业增长势头强劲,全球领先地位凸显。中国船舶制造业正迎来高速发展期,根据中国船舶工业行业协会数据,2024年1-12月全国造船完工量达4818万载重吨,同比增长13.8%;新接订单量11305万载重吨,同比大幅增长58.8%;手持订单量突破2.08亿载重吨,同比增长49.7%。三项核心指标占全球市场份额均超50%,以载重吨计分别达到55.7%、74.1%和63.1%,显著巩固了我国在全球船舶工业的龙头地位。行业规模扩张与订单激增,为焊接工艺升级提供了强劲需求支撑。

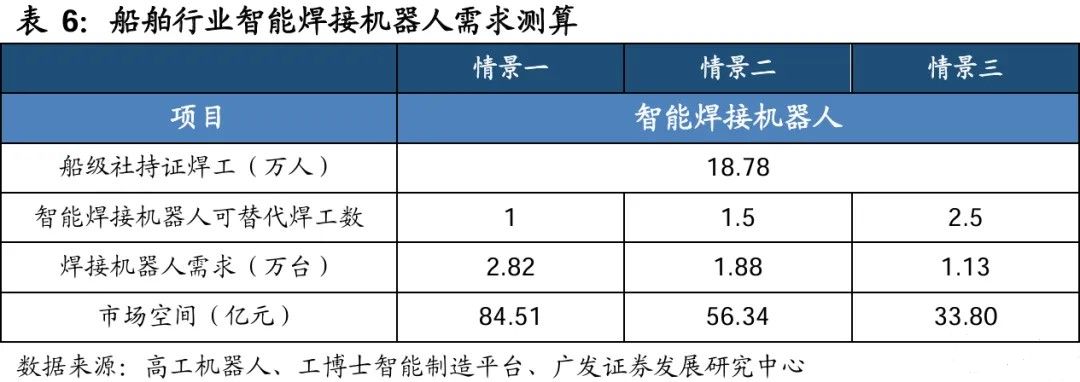

船舶制造面临焊缝结构复杂、小批量定制化生产等挑战,传统焊接模式难以适应,催生机器人替代刚需。船舶焊缝短小多样、装配精度偏差大;与此同时,船舶设备向超大型化、集成化发展,手工焊接效率与质量稳定性不足的矛盾加剧。高工机器人报告显示,2024年中国船级社持证焊工约18.78万人。若以15%的智能焊接机器人渗透率为基准,参考前文关于智能焊接机器人与人工焊接速度对比,我们分析了最差情况(即一台智能机器人仅能替代一名焊工)、一般情况(即一台机器人可替代1.5名焊工)和最好情况(即一台机器人可替代2.5名焊工)。船舶行业的智能焊接机器人需求预计能达到1.88万台,创造56.34亿元市场空间。若能加速替代人工焊接,进一步提升渗透率至30%,预计可带动超百亿元市场规模,推动船舶制造业向高端化、绿色化转型,提升全球产业链话语权。

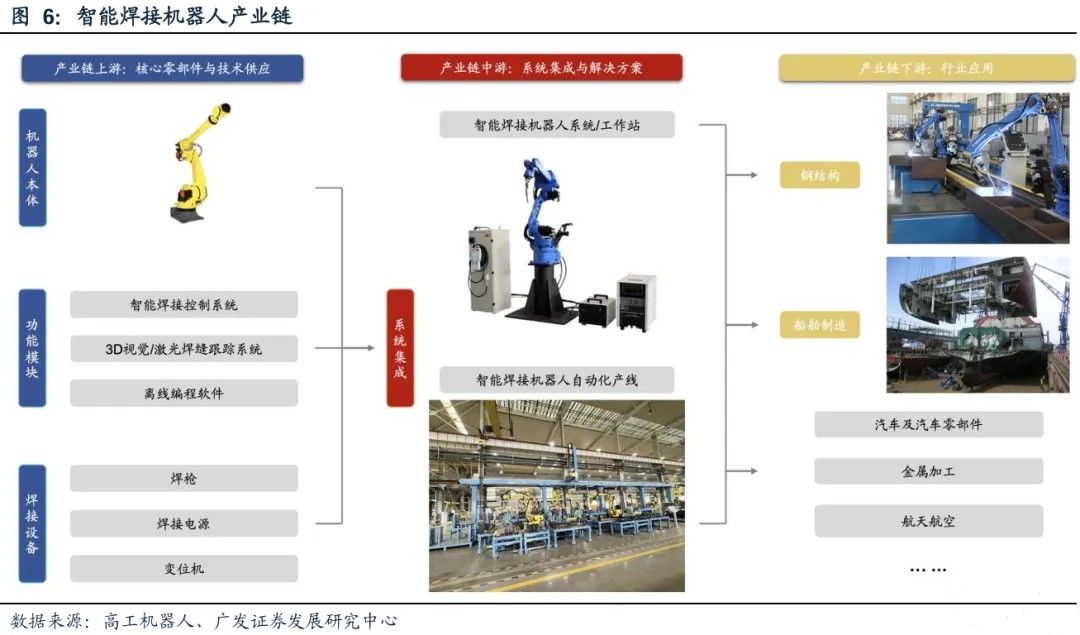

三、智能焊接机器人产业链

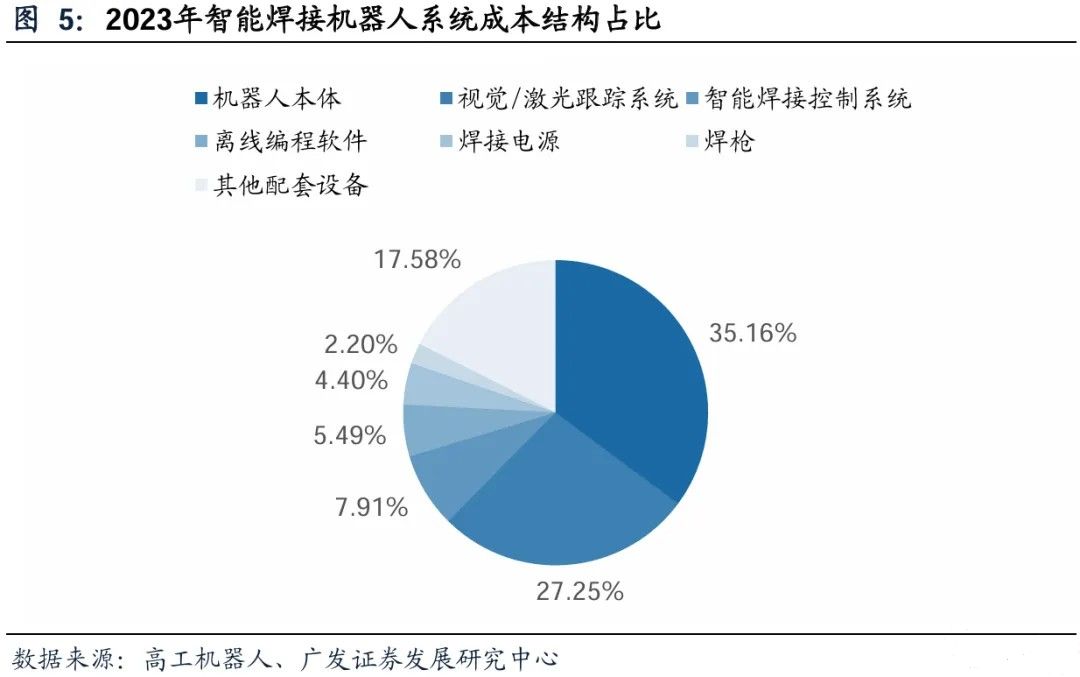

智能焊接机器人产业链由上游零部件供应、中游系统集成和下游行业应用组成,各环节共同推动行业发展。作为高度自动化的焊接设备,智能焊接机器人融合了机器人技术、人工智能、机器视觉、传感器技术和自动化控制等先进技术。其中,机器人本体与视觉/激光系统占据核心成本,根据高工机器人统计,在2023年智能焊接机器人系统成本结构中,机器人本体和视觉/激光系统合计占比超60%。

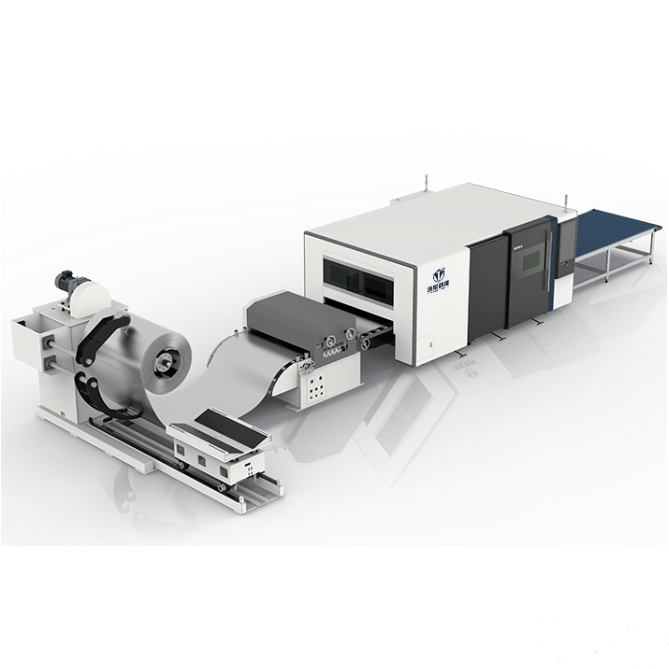

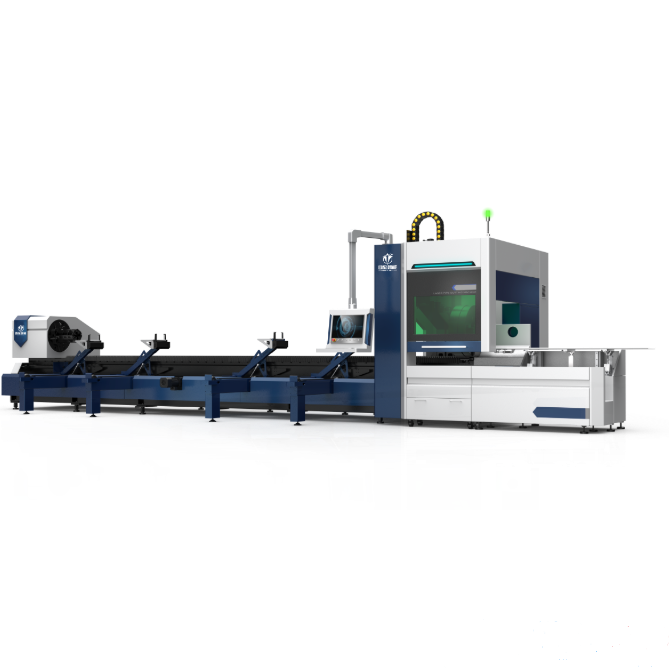

上游企业主要提供机器人本体、智能焊接控制系统、焊缝跟踪系统、焊枪、焊接电源和离线编程软件等关键零部件,决定了设备的性能和稳定性。机器人本体与智能控制系统构成智能化基础,国产焊接电源厂商如麦格米特凭借性能稳定性连续多年领跑市场,焊枪细分品类则按工艺需求分化出MIG/MAG、TIG等类型。3D视觉与激光传感技术通过实时纠偏提升焊接精度,结构光相机与激光三角测量法成为主流方案。离线编程软件领域,本土厂商正突破外资垄断,降低中小企业自动化改造门槛。

中游集成商负责将智能焊接机器人及相关设备整合,形成可应用于不同工业场景的焊接自动化解决方案。焊接机器人工作站适用于钢结构、船舶制造等行业,而智能焊接生产线则满足大规模、连续化生产的需求。相比传统焊接机器人,智能焊接机器人在集成过程中需要更高的技术支持,涉及传感器技术、机器视觉、离线编程和人工智能等领域。本土厂商深耕智能路径规划,以工业机器人智能操作系统为核心科技,提供机器人智能工作站、智能工作岛,为非标金属结构制造行业提供全工序智能化应用。

智能焊接机器人在下游应用场景中已展现广阔潜力。传统应用集中于钢结构和船舶制造,但随着技术进步与成本压力上升,其正在向汽车、金属加工、新能源及航空航天等高端制造领域逐步渗透。在焊工紧缺和人工成本不断攀升的背景下,智能焊接机器人被越来越多制造企业视为提升效率、降低风险、稳定生产质量的核心装备。